¿Qué es el escaneo 3D?

Tabla de contenido

- Escaneo 3D: qué es y cómo funciona.

- ¿Cómo funciona el escaneo 3D?

- Ventajas frente a métrodos de medición tradicionales

- El proceso de escaneo paso a paso.

- Aplicaciones industriales del escaneo 3D.

- Limitaciones del escaneo 3D

- Caso de éxito:Digitalización de matricería

Escaneo 3D: qué es y cómo funciona.

El escaneo 3D es una tecnología de medición sin contacto que captura la geometría tridimensional de objetos físicos mediante luz estructurada o tecnología láser. El resultado es una nube de puntos digitales que representa la superficie del objeto con precisión milimétrica.

A diferencia de las técnicas de medición tradicionales (calibres, micrómetros, MMC) que capturan puntos individuales, el escaneo 3D registra millones de puntos simultáneamente, permitiendo digitalizar geometrías complejas que serían imposibles o extremadamente lentas de medir con métodos convencionales.

Permite digitalizar piezas, componentes o instalaciones con una precisión milimétrica, generando un modelo tridimensional exacto de la realidad. Esta técnica se ha convertido en una herramienta clave para empresas que buscan reducir tiempos de fabricación, optimizar el mantenimiento y evitar paradas de planta.

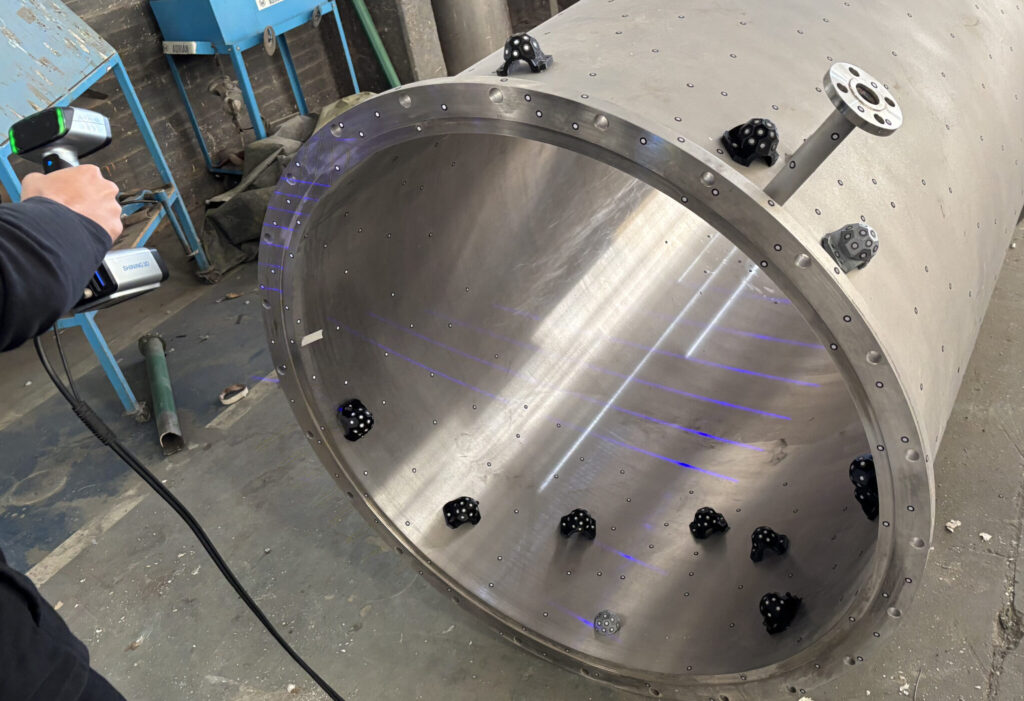

A diferencia de las mediciones manuales, este método es más rápido, preciso y capaz de registrar geometrías complejas. Además, permite trabajar con piezas de cualquier tamaño: desde componentes milimétricos hasta estructuras de varios metros.

¿Cómo funciona el escaneo 3D?

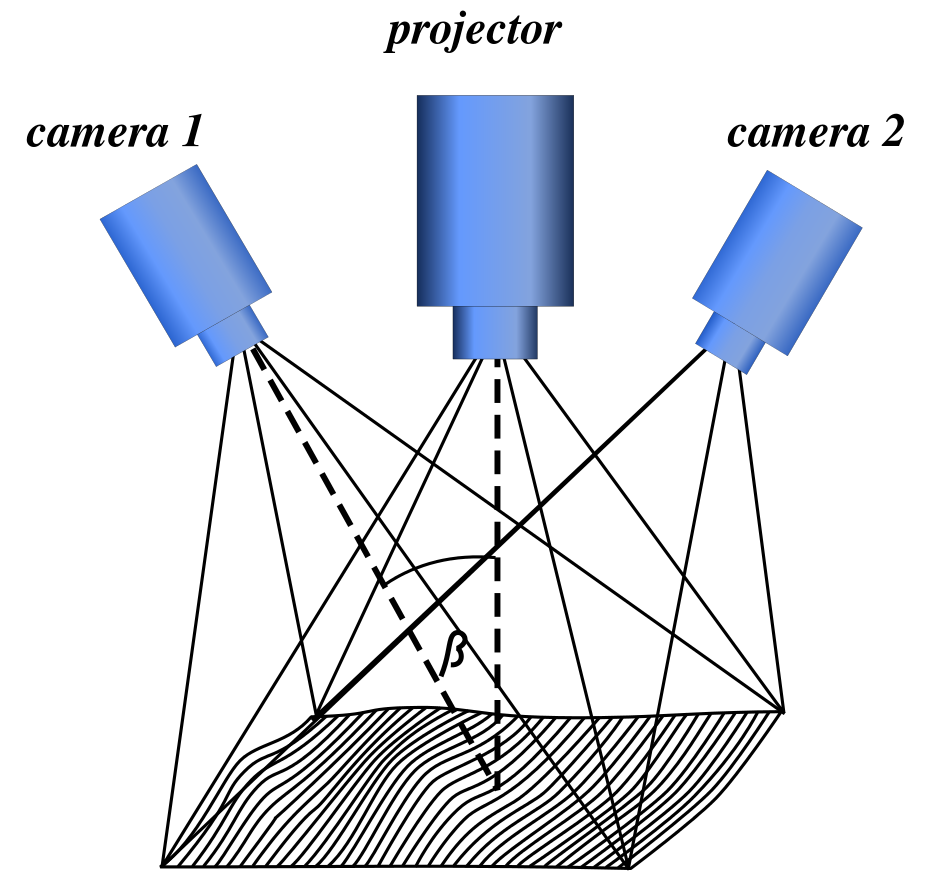

El proceso se basa en la triangulación óptica. El escáner proyecta un patrón de luz (láser o luz estructurada) sobre la superficie del objeto. Una o más cámaras capturan cómo se deforma ese patrón al contactar con la geometría de la pieza. A partir de esa deformación, el software calcula la posición tridimensional de cada punto de la superficie.

Los escáneres portátiles actuales pueden capturar entre 500.000 y 2.000.000 de puntos por segundo, con resoluciones que van desde 0.02mm hasta 0.5mm dependiendo del equipo y la aplicación.

Tipos principales de tecnología:

- Luz estructurada (luz blanca o azul): Proyecta patrones de franjas sobre el objeto. Mayor velocidad de captura y mejor para superficies con textura. Resolución típica: 0.04-0.1mm.

- Láser: Proyecta una línea o punto láser sobre la superficie. Mejor para superficies brillantes o reflectantes. Resolución típica: 0.02-0.08mm.

- Fotogrametría: Usa múltiples fotografías desde diferentes ángulos para reconstruir geometría 3D. Menor precisión pero útil para objetos muy grandes. Resolución típica: 0.5-2mm.

Ventajas frente a métodos de medición tradicionales.

Velocidad de captura: Lo que tomaría días medir con instrumentos convencionales se digitaliza en minutos u horas. Una pieza de complejidad media puede escanearse completamente en 15-30 minutos.

Capacidad de capturar geometrías complejas: Superficies orgánicas, cavidades, formas de revolución irregulares, desgastes no uniformes – geometrías que son prácticamente imposibles de medir punto por punto.

Medición sin contacto: No hay deformación de la pieza durante la medición. Especialmente relevante en piezas blandas, frágiles o con acabados superficiales delicados.

Registro digital permanente: El escaneo queda almacenado y puede consultarse, compararse o analizarse en cualquier momento futuro sin necesidad de volver a medir la pieza física.

Menor dependencia del operador: Aunque se requiere experiencia para obtener escaneos de calidad, la variabilidad operador-a-operador es mucho menor que en medición manual.

El proceso de escaneo paso a paso

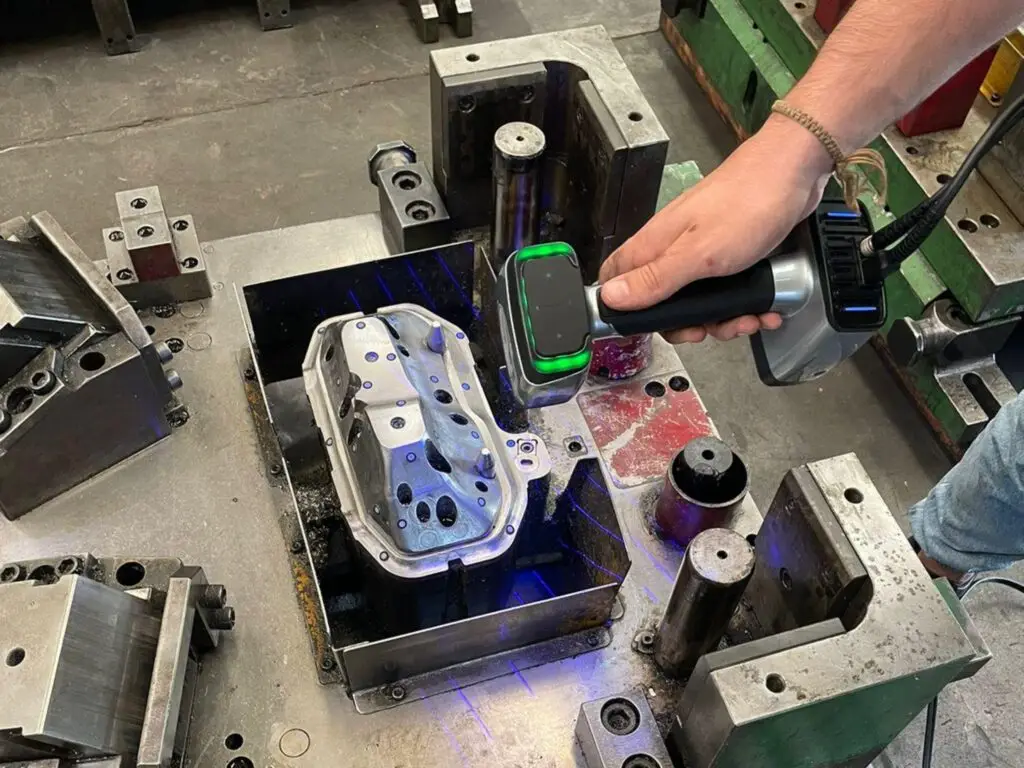

- Preparación: La pieza se limpia para eliminar polvo, aceite o residuos que puedan afectar la captura. En superficies muy brillantes se aplica spray revelador (capa temporal de 5-10 micrones que se evapora). Para piezas con simetría o sin features distintivos, se colocan marcadores de referencia (targets) que ayudan al software a alinear las diferentes tomas.

- Captura: El operador mueve el escáner alrededor de la pieza, asegurando cobertura completa desde todos los ángulos necesarios. El software va mostrando en tiempo real qué zonas ya fueron capturadas y cuáles faltan. Para piezas complejas, se realizan múltiples pasadas desde diferentes posiciones.

- Procesamiento: El software alinea automáticamente todas las tomas en un sistema de coordenadas único. Se filtran errores, puntos aislados (ruido) y se genera una malla poligonal continua. Dependiendo del uso final, esta malla se puede suavizar, simplificar (reducir cantidad de polígonos para archivos más livianos) o mantener en alta densidad.

- Entregables: El resultado final puede exportarse en múltiples formatos según la aplicación:

- STL/OBJ: mallas poligonales para visualización, impresión 3D o mecanizado CNC

- Nube de puntos (.xyz, .asc): para análisis dimensional o integración con software de ingeniería

- STEP/IGES: si se realizó modelado CAD paramétrico a partir del escaneo

Aplicaciones industriales del escaneo 3D.

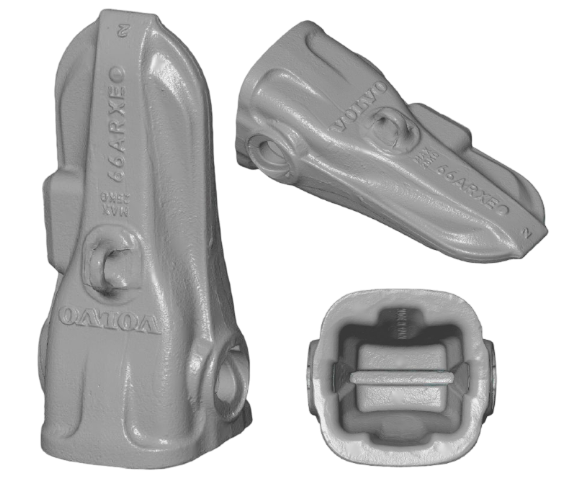

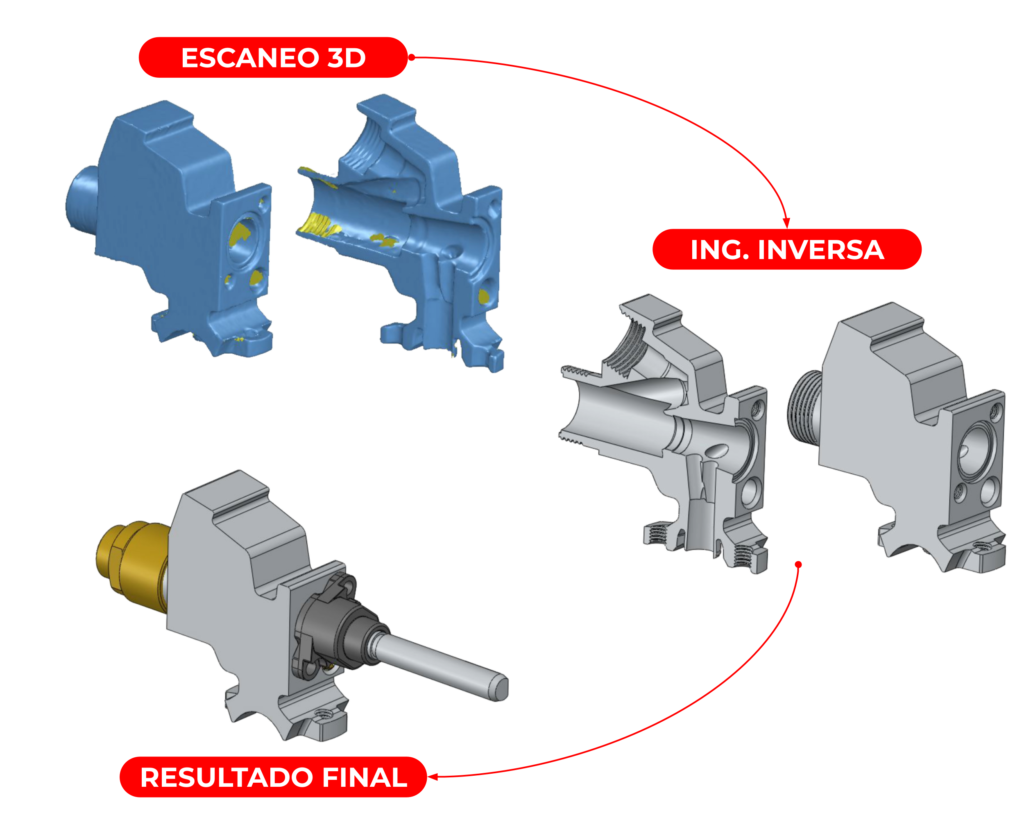

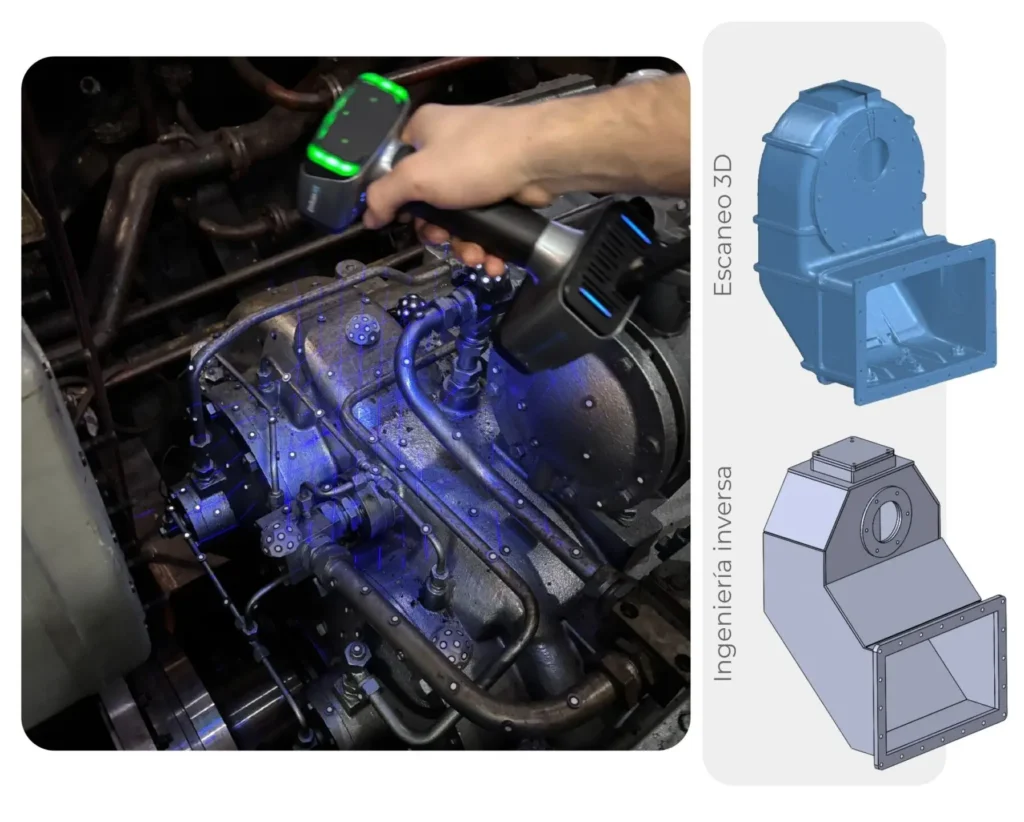

Ingeniería inversa

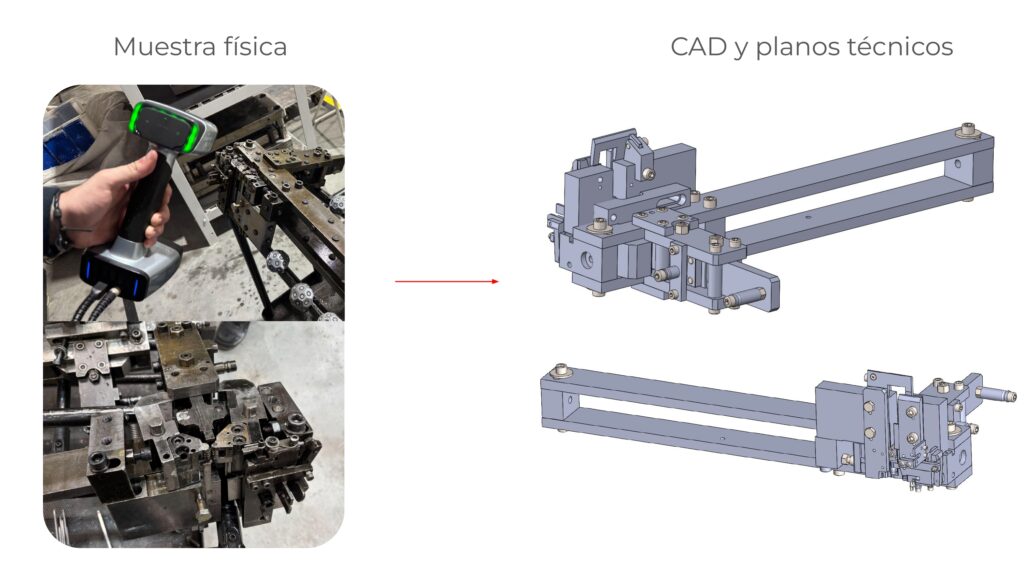

Digitalización de piezas existentes para reconstruir modelos CAD cuando no existe documentación técnica original. Común en repuestos de equipos descontinuados, nacionalización de componentes importados, o documentación de productos antiguos. El escaneo captura la geometría “as-built”, que luego se modela en software CAD para generar planos técnicos.

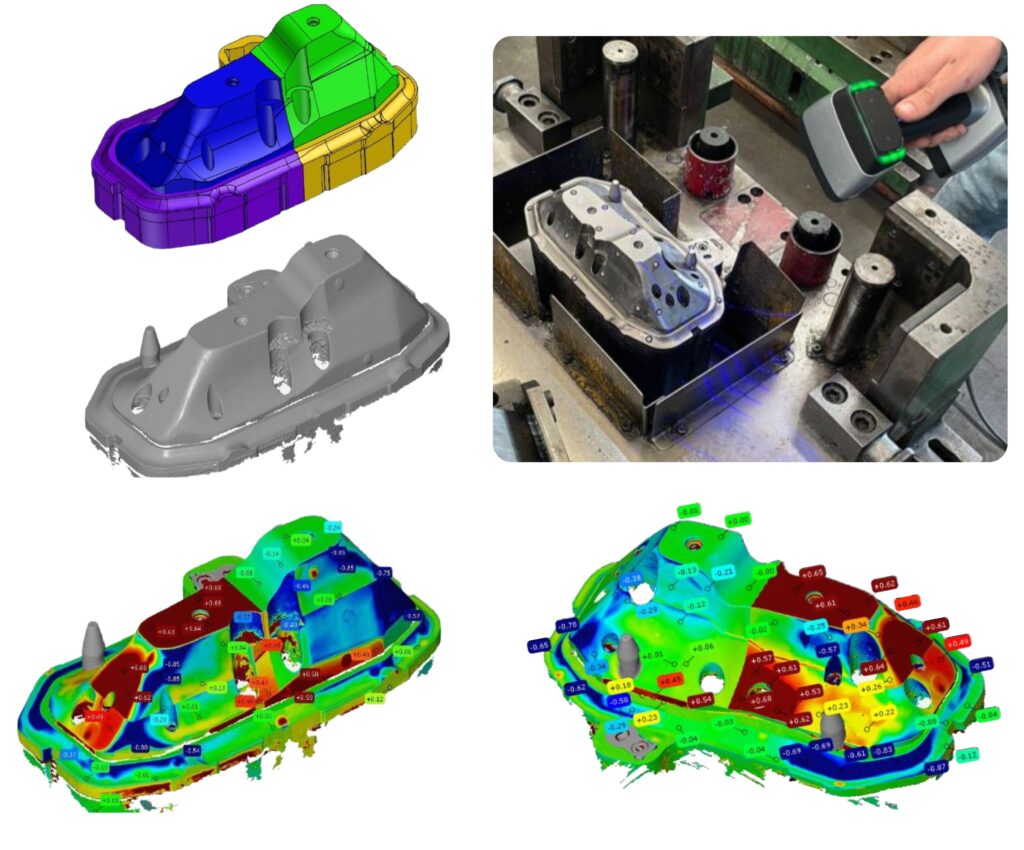

Metrología 3D

Comparación dimensional entre la pieza fabricada y el modelo CAD de diseño. Se genera un mapa de desviaciones (color-map) que muestra dónde la pieza real se desvía del diseño, por cuánto, y si está dentro o fuera de tolerancia. Aplicable en validación de primeras piezas, control de producción en serie, análisis de desgaste en moldes y matrices.

Ingeniería y diseño

La tecnología de escaneo 3D permite desarrollar piezas contextualizadas dentro de sus ensamblajes reales, asegurando compatibilidad geométrica y funcional desde las primeras etapas del diseño. Este enfoque reduce significativamente las iteraciones de ajuste, minimiza retrabajos y acelera los tiempos de desarrollo, logrando resultados precisos y confiables en la primera validación.

Limitaciones del escaneo 3D

Superficies transparentes o translúcidas: El vidrio, plásticos transparentes o líquidos no pueden escanearse directamente porque la luz los atraviesa en vez de reflejarse.

Superficies altamente reflectantes: Metales pulidos espejo, cromados o superficies muy brillantes pueden causar saturación en las cámaras. Solución: aplicar spray revelador temporal (se evapora después) para matizar la superficie.

Geometrías internas: Un escáner 3D solo captura lo que “ve”. Cavidades internas, roscas profundas o geometrías ocultas requieren acceso visual directo o escaneo por partes.

Precisión absoluta vs relativa: La precisión de un escaneo disminuye ligeramente con el tamaño del objeto. Para piezas muy grandes (>2 metros) la precisión relativa puede ser excelente pero la absoluta se degrada.

Caso de éxito: Digitalización matricería

Necesidad inicial

El cliente buscaba re-mecanizar matrices de diferentes productos pero se econtró que no tenían ningún plano de las mismas. Obligandolo a hacer un desarrollo desde cero.

Solución

Para evitar el desarrollo desde cero realizamos ingeniería inversa del molde mediante escaneo 3D. Generamos los planos y archivos CAD para mecanizado de la matriz. Permitiendo fabricarla en poco tiempo y a un bajo costo.

Entregables:

¿Crees que podríamos ayudar a tu empresa?

En FGi acompañamos a empresas que detectan oportunidades de mejora en sus procesos, ya sea por repuestos sin documentación, equipos complejos o necesidad de mayor precisión técnica.

Si alguna de estas situaciones se presenta hoy en tu operación, podemos ayudarte a evaluarla y definir la mejor solución.

Contanos tu caso y nuestro equipo se pondrá en contacto para analizarlo.

- Toda información compartida es confidencial

Para respuestas más rapidas puede escribirnos directamente a nuestro Whatsapp: